電動汽車動力系統電氣化是其區別于傳統燃油汽車的一個顯著標志,與傳統燃料汽車相比,電動汽車有較高的電壓和電流平臺,而高壓連接器作為電動汽車中電子電路的連接橋梁,是汽車高壓系統中較為核心的組件之一。據統計,一輛傳統燃油車所用連接器數量大約是500個,而一輛新能源汽車將應用800-1000個連接器來實現多功能設計和動力需求。因此,汽車電子連接器的質量可靠性直接影響新能源汽車的駕駛體驗。

隨著汽車的電氣化的發展和汽車動力電子組件結構的復雜化、高度集成化,汽車電子器件的體積減小的同時,其輸出功率仍在提升,產品的可靠性變得越來越重要。尤其是新能源汽車電子連接器正向著高壓化、高速化、小型化與集成化快速發展。 更高電壓平臺要求卓越的絕緣耐壓性能;更密集的信號傳輸通道易受虛接、歪針困擾;為追求輕量化與空間節省,連接器的內部結構日趨精密復雜,對封裝完整性、微米級尺寸及焊接質量提出了更高的要求。汽車電子連接器在生產和使用過程中,如果出現焊縫裂紋、壓接不良等缺陷,輕則導致連接器過熱、信號中斷的故障,重則導致高壓擊穿事故,引發嚴重的安全與可靠性危機。

汽車電子器件的裝配遵循線性生產過程,大部分組件由供應商提供并按順序裝配。來料檢驗只能驗證裝配前零件的交付質量,而在組裝過程中可能會出現新的問題。因此,有必要在每個關鍵工序旁增加檢測工序,以確保生產的穩定性與產品質量的可靠性。

汽車電子連接器的無損檢測

研發 – 內部端子接觸條件

提供整個連接器的高分辨率和高放大倍率掃描結果

理想的成像質量可增強內部配合的細節分析

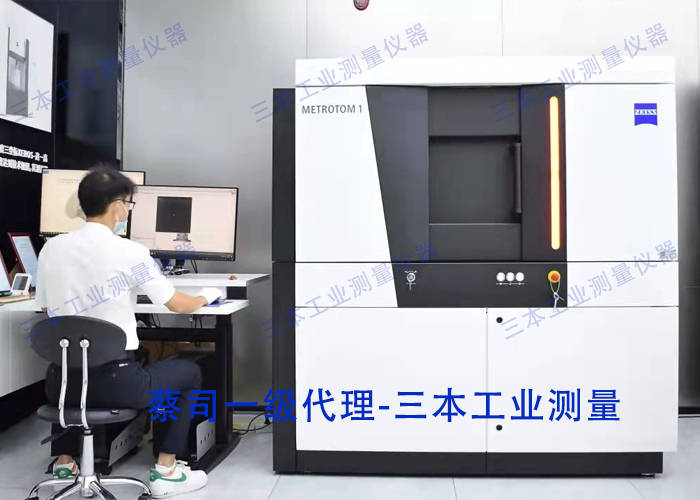

研發 – 尺寸檢測

取代傳統接觸式測量的高精度掃描結果

研發 – 端子壓接質量

提供清晰的失效截面圖有助于找出失效原因

可通過無損掃描找到不同失效原因,包括壓接缺陷、連接故障和內部裂紋